Die Aluminiumproduktion gilt gemeinhin als besonders energieintensiv. Im Zuge der Energiewende soll auch die Industrie auf regenerative Energien setzen. Umso wichtiger sind entsprechende Forschungsprojekte, die zu Einsparungen oder aber zum Einsatz von erneuerbaren Energien führen.

„Ein wesentliches Problem etwa bei Solar- oder Windkraftanlagen besteht jedoch in der Fluktuation der Stromerzeugung durch Wetterabhängigkeit“, erklärt Prof. Dr.-Ing. Dietmar Tutsch vom Lehrstuhl für Automatisierungstechnik/ Informatik an der Bergischen Universität Wuppertal. Ein optimaler Beitrag zur Lösung dieses Problems wäre, die industrielle Nachfrage nach Strom zu flexibilisieren. Wie dies bei der Aluminiumproduktion funktionieren kann, untersucht Prof. Tutsch nun gemeinsam mit den Lehrstühlen für Werkstofftechnik (Prof. Dr.-Ing. Friederike Deuerler) und Strömungsmechanik (Prof. Dr.-Ing. Uwe Janoske).

Aluminiumelektrolyse 4.0

Die Forscher der Fakultät für Maschinenbau und Sicherheitstechnik sowie der Fakultät für Elektrotechnik, Informationstechnik und Medientechnik entwickeln im Rahmen von „Aluminiumelektrolyse 4.0“ innovative Konzepte zur Adaption der Aluminiumproduktion an die neuen Gegebenheiten durch regenerative Energien. Als Basis hierzu konzipierte die TRIMET Aluminium SE eine in der Leistung steuerbare Aluminiumelektrolyse, die inzwischen im Demonstrationsmaßstab realisiert ist. „Mit diesem Konzept wird es möglich, die Aluminiumöfen flexibel mit Strom zu versorgen und so auf Angebotsengpässe oder -überschüsse zu reagieren“, sagt Projektleiter Prof. Dietmar Tutsch.

Prozessqualität steigern

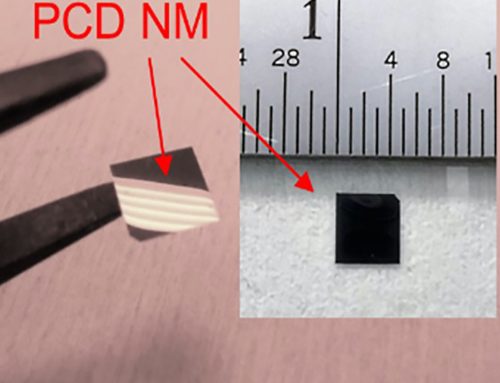

Mit dem Forschungsvorhaben wollen die Projektpartner zusätzliche innovative Konzepte entwickeln, die die Prozessqualität eines flexibilisierten Betriebs deutlich steigern und durch Verbesserung der betrieblichen Energieeffizienz den deutschlandweiten CO2-Ausstoß der flexiblen Aluminiumproduktion perspektivisch um jährlich ca. 160.000 Tonnen mindern. Hinzu kommt die Minderung der Kraftwerksemissionen in Deutschland durch den flexiblen Hüttenbetrieb um weitere 160.000 bis 320.000 Tonnen CO2 pro Jahr. „Hierfür ist allerdings der Umgang mit großen Prozess- und Betriebsdatenmengen (Big- Data-Problematik) erforderlich. Zentrale Arbeitspakete sind dabei optimiertes Kathodendesign, das Abwärme-Management an der Ofenoberseite, die detaillierte Überwachung und Steuerung der Anodenstromverteilung, die Regelung der Badchemie sowie eine ganzheitliche Prozessoptimierung unter Einbettung aller Teilprozesse in eine prozessübergreifende, intelligente Regelung des Gesamtsystems“, so Tutsch.

Das Forschungsvorhaben der Wuppertaler Wissenschaftlerinnen und Wissenschaftler wird mit knapp einer Million Euro vom Land Nordrhein-Westfalen unter Einsatz von Mitteln aus dem Europäischen Fonds für regionale Entwicklung (EFRE) gefördert. Projektpartner ist der Essener Aluminiumhersteller TRIMET Aluminium SE.

Die Bergische Universität Wuppertal arbeitet in diesem Zusammenhang an drei Schwerpunkten: Verwendung von Big-Data-Methoden und Industrie 4.0 zur Regelung des Gesamtsystems (Lehrstuhl für Automatierungstechnik/Informatik, Prof. Tutsch), Modellierung der Strömungen im Elektrolyseofen (Lehrstuhl für Strömungsmechanik, Prof. Janoske) sowie Anpassung der Kathodenwerkstoffe an den flexiblen Betrieb und den dadurch hervorgerufenen veränderten Verschleiß (Lehrstuhl für Werkstofftechnik, Prof. Deuerler).

Hinterlasse einen Kommentar